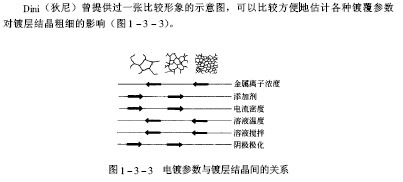

(一)镀液选择

镀液与工艺参数的选定,是产品进行电镀前必要的工作。镀液与所用的工艺条件,

须由产品的要求来确定。目前能采用的工艺已经很多,不同的配方和工艺条件可以很容

易地查到。选择镀液的配方和配套的工艺,首要的是能针对性地满足产品的质量要求,

其次便是考虑可能得以实施的环境和条件。

产品要求电镀,一般大多是为了装饰防护或者增强其功能。无论是何种目的,所镀

出的镀层都必须是一层均匀的完整覆盖,这是最基本的要求。如果被镀件形状复杂,或

具有小的内孔、凹陷或盲孔,或者材料与表面很特殊,电镀工艺就必须细致研究分析后

才确定,以便满足这些特殊情况。镀液是否能具备足够的宏观与微观分散能力,显然是

必须要考虑的。

通常电镀溶液的配方大体上可以分为两类。按照电极上离子交换时具备的形态,有

简单的水合离子和加入络合剂或鳌合剂后生成的较复杂离子。在分散能力、电镀速度、

镀层结晶结构和特性等方面都有明显差别。如果零件形状并不特别复杂,镀层也能满足

要求时,宜尽量选用较简单的镀液配方。这样不仅成本低,易于控制和管理,而且更重

要的是污水也较易治理。

对于一种实用的电镀溶液,下列项目须着重考虑。

1溶液的总体浓度

离子浓度高可以提高容许的极限电流密度。但材料的成本也上升。随之镀液从槽内

带出的损耗和引起的污水处理成本也增加。

2添加的组分

镀液中添加的组分不宜太多,否则难于控制和调整,实际上无法保持工艺的稳定。

即便是非分解性的组分,也会带来分析和调整的困难。组分的寿命也要考虑,会自行分

解或在电解过程中发生变化、半衰期短的尽量不用。有些化合物加入后十分有效,但污

水难于处理的也不宜加入,否则会遇到环境污染的限制。有毒物质更要慎加。

3溶液的工作温度

常温工作的电镀溶液当然比较理想,可以节省设备投资和能源消耗。但工作温度区

间不宜太窄,否则仍避免不了要配备加温设施,甚至配备冷却设备。总体来讲,镀液要

求加温并不一定都会提高成本,这要看实际要保持的温度和相应获得的好处。综合的效

益取决于选择协调的工艺。

4相应的配套工艺

一般地说,选用的镀液要具备较高的操作柔性。对操作要求苛刻的镀液并非好的镀

液。有些镀液效果虽好,但对辅助工作要求条件很敏感,必将在生产中穷于应付。镀液

不宜过分地要求工艺配套,或者容许参数范围过窄,以避免难于监控和调整维护。例如

要求表面准备过严,便相应要增加成本和废品率。

5研发与生产

电镀在很大程度上是服务性的工艺,而其本身从化学和电化学角度也是一种较复杂

的工艺系统。电镀工艺的选择实际上还与产品本身的设计和结构、零件的材料和加工方

法、组件和部件的装配过程、产品的贮存环境和贮存期、使用的条件与预期寿命等诸多

因素息息相关。自身的特点还有工艺的稳定性和柔性、与人力资源和环境要求的协调、

材料的供应和能源配备等等。因此,特别是对于新的工艺研究,必须有中间放大和开发

的过程以找出问题,否则不适应和被动常会发生。

(二)稳态与介稳沉积

1 稳态沉积

实现稳态沉积,可以控制恒定电价,也可以控制恒定电流。恒电位有利于针对极化

和析出电位来监控,以便在一定的沉积电位下控制沉积的离子品种、合金成分、电流效

率等,并可以省去随着生产情况变化而调控电流。但是这种操作须用参比电极构成三电

极系统,对于大的设备特别是电流分布复杂时生产实践不易。恒电流操作控制相对比较

容易,所以在生产上大多采用控制电流的方法。

通常习惯按照镀液的要求,选定适宜的电流密度及可容许的偏差范围,给足所需的

电流密度并使之保持稳定。当采用常规的恒稳直流时,这种操作也比较方便。恒定的电

流易于直接与法拉第沉积量相联系。但是在这种情况下,镀液的状态对于沉积速度和质

量而言便会是第一位的。

通常采用的镀液多为单盐或加入络合剂来组成。常用的单盐有硫酸盐、氯化物、氟

硼酸盐等,少数情况也采用氨基磺酸、乙酸、柠檬酸等复杂一些的酸盐。许多单盐倾向

于在一级电离中便离解为所需的金属离子,并以水化形式存在于溶液内。

络合型的镀液通常是加入经选择的络合剂或鳌合剂。例如:氰化物、氨或强碱、焦

磷酸盐、氨三乙酸 ’( 等,一些有机物也常被采用。这些镀液往往要经二级电离来

提供所需的金属离子,因而放电过程的单盐复杂。但是其极化特性和宏观分散能力一般

比单盐要好。

这两类镀液维持稳定沉积的机制并不相同。用简单盐类的镀液常依靠游离的酸碱来

调节离子的活度,或利用同离子效应。)* 值的监控对这种镀液也很重要,为此常须加

入缓冲剂。导电剂也是常有的组分,并常有同离子效应的双重作用。络合型或加鳌合剂

的镀液须监控其反应后的富裕量,即游离的络合剂浓度以保持反应物的稳定和维持络合

平衡,因而操作控制要复杂一些。单盐的溶液有时也采用复盐,而络合型的镀液也可能

存在两种或更多的络合物。

当保持电镀溶液在恒定的温度、不加搅拌并且给定恰当的电流密度时,如无其他附

加因素或场强的影响,电镀过程可以处于相对的定态。实际上镀层的质量和沉积的速度

取决于电镀溶液和工艺参数的稳定。不适当的扰动将损害电镀质量。

各种添加剂包括促进细晶、改善分散能力、实现整平提高平整度以及使镀层光亮等

目前品种甚多,专用性较强并目效果视情况而异。许多具体的产品业已商品化。这些添

加剂大多是依靠在电极界面上的吸附来起作用,因而往往是复杂结构的有机物,有时是

数种物质混配。这些添加剂大体上是通过试验来寻觅,目前还没有统一可行的理论指导

来挑选。

添加剂有损耗性和无损耗性的两类,后者仅因镀件带出而消耗。电解常使有机物在

电极表面分解,因而添加剂应随电镀量的增加而补充。分解后的产物是否有害也要考

虑,否则在补充添加剂的同时要定期清理镀液。添加剂中有许多也带有表面活性,因此

往往利用表面张力的测试来监控。!! ! 关系也是一种监控的方法。多数情况下添加剂

的消耗量要通过研发阶段及中间放大过程来总结。有时在生产中不进行测试而按镀槽的

实际生产量即安培小时数来补充添加。许多商品添加剂因为希望成分保密而建议采用这

种添加方法以避免化验和监测。镀层质量对添加剂的品种和加入量很敏感,所以要慎重

选择和监控,特别是不知道成分时,否则易出质量事故。赫尔槽测试也很有用。

2介稳沉积

电流密度的大小,在很大程度上决定电镀的速度,所以一般都希望能用较高的电流

密度和宽广的电流密度容许范围,这样便能镀得较快,并且方便操作。宽广的电流容许

范围有利于大的和复杂形状的镀件取得厚度和结构较为均匀的镀层。与此同时,也希望

有较高的电流效率和电流效率的稳定性,因为这不仅是镀速问题,也能减少能耗。

实践上的电流密度并不等同于理论电流的极限,即在传质控制下使电极界面处的离

子浓度降低到零。实际生产中要求的是能够在被镀零件上镀出好的镀层的最高可用的电

流密度。在这里,工程需要是主要的考虑。所以,在电镀生产实践中应用的电流密度,

或者说一般意义上的极限电流密度要比理论值低很多。高于这个实用的极限一般只能用

于暂时,例如镀铬时,短时提高起始电流以求获得较好的覆盖。

传统的提高可用电流密度的方法首推搅拌。对电镀溶液的搅动,包括机械或空气搅

拌、连续泵送、运动镀件等方法,有助于镀液内的传质,从而往往可以较大幅度地提高

可用的电流密度。但搅拌必须均匀,否则无法保证产品质量的均匀。同时搅拌也可以使

溶液内的沉渣漂浮,易于导致镀层变坏。

为了消除单纯的搅拌所带来的问题,同时也能在提高镀速的同时改善镀层结构和外

观质量,上个世纪 年代兴起了周期换向电流电镀的方法。通过短时的将镀件从阴极

转为阳极,便使镀层进入一个溶解过程。这种方法可以改善镀层结构,减少气孔,同时

也有抛光作用而使镀层更为光滑细致。

通过电流的周期换向和变动以及各种不同搅拌的方法,可以看到,对于恒定电流的

维持稳态的沉积时,如果利用不同场强来施加扰动,便有可能获得较好的效益。实际上

可以施加到电镀过程的种种扰动,可以包括电场、力场、磁、热、声、光等各个方面。