随着汽车涂装技术的发展和环保要求的逐步提高,国内汽车涂装线已越来越重视环保节能型涂装新材料、新工艺的应用。设计汽车涂装线时,涂装设备的工作原理和参数必须与之相匹配;同时,为了追求涂装线的高精益化和高柔性化,设备选型应尽可能多地采用国产设备,通过加强设备维护来提高整个生产线的开动率,从而降低生产线的建设费用;还要充分了解和预测新车型的开发,新涂装线应能满足多品种共线生产,使后续车型投产时对生产线的停产改造时间尽可能短。汽车涂装线的设计及应用是一个很大的课题,本文仅对上汽临港油漆车间采用的先进技术和个性化特点加以论述。

1设计前提

1.1生产能力、车身尺寸和输送方式

净生产能力:880台/d,工作时间:22h/d。最大车身外形尺寸(长×宽×高):5m×2.2m×1.6m。输送方式:前处理、电泳线采用摆杆输送机;车底喷涂采用反向滑橇(间歇式);地面输送采用滑橇。

1.2热能及自然气候条件

天然气热值34750~36420kJ/m3,热水温度120℃。夏季最高温度35℃,相对湿度80%,冬季最低温度-4℃,相对湿度70%。

1.3车身涂层质量要求

满足中、高级轿车的涂层质量要求。电泳底漆、中涂漆和面漆的涂膜厚度的要求不一样,电泳漆:外表面≥18μm,内部空腔≥11μm;中涂:外表面30~40μm,内表面15~20μm;面漆:金属底色漆12~20μm或素色漆20~25μm,清漆35~50μm。

2涂装线的生产能力和输送速度

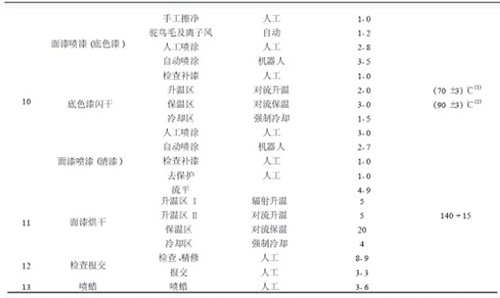

根据设计前提的要求,综合考虑各线设备利用率、返工率和交换件生产需求,确定涂装线的产能和输送速度,见表1。

3所用主要涂装材料的应用特性3.1前处理剂、阴极电泳漆

前处理剂采用液体脱脂剂,所含的表面活性剂为非离子型,生物可降解,COD值低。低锌加锰改良磷化液,磷化膜致密、均匀,P比较大。无铬钝化剂,使污水处理成本降低。

表1涂装线的生产能力和输送速度

表1

注:总生产能力不包含维修备件的生产量,维修备件的生产采用外协。采用无铅阴极电泳漆,主要优点有:①不含铅及其他重金属,具有低的VOC(VOC=7%);②高泳透力,整车膜厚均匀;③低施工电压(低压段180V,高压段240V);④低颜基比(0.12∶1),槽液温度范围宽(29~35℃),具有高稳定性。3.2中涂

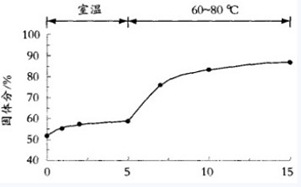

采用水性中涂,VOC≤8%,大大低于溶剂型中涂的VOC。其固化条件为160℃,20min,根据漆膜固体分随挥发时间的变化曲线(如图1),漆膜在室温放置5min后,固体分仍低于60%,当环境温度改变为60~80℃,放置10min后,其固体分≥85%,因此水性中涂在160℃烘干前,需经过80℃预烘干。

图1水性中涂漆膜固体分随挥发时间的变化3.3底色漆及清漆

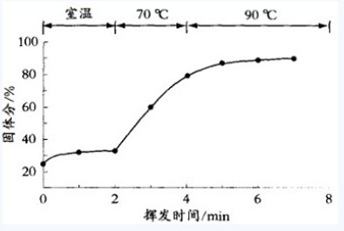

采用水性底色漆,VOC为18%~26.5%,与高固体分溶剂型底色漆VOC为45.5%~51.5%相比,水性底色漆VOC降低50%以上。采用溶剂型清漆,在喷涂清漆前,水性底色漆膜的固体分应为85%~95%,车身表面温度≤35℃,以避免产生漆膜弊病,根据底色漆膜固体分随挥发时间的变化曲线(如图2),喷涂后,需经过70~90℃的热空气强制闪干,才能喷涂清漆。

图2水性底色漆膜固体分随挥发时间的变化4先进涂装工艺的采用

4.1PVC焊缝密封胶与中涂的湿碰湿工艺

采用新型的PVC焊缝密封胶,车身在细密封线涂PVC焊缝密封胶后,湿碰湿喷涂中涂,与

中涂一起烘干。与传统工艺相比,省去了PVC预烘干工序,减少了设备投资和能耗。

4.2同色中涂工艺

采用与底色漆相同颜色的中涂漆,并配置相应的调输漆系统,在车身外表面自动喷涂外用中涂后,对车身内表面人工喷涂同色中涂,然后,车身内表面不再喷涂底色漆和清漆。

4.3自动车底喷涂

自动喷涂工区布置有4台6轴FANUC工业机器人,其配套系统具有涂料压力控制功能,使系统具有稳定的喷幅和流量。当车身输送至准确位置后,由机器人对车身底部进行自动喷涂。

4.4车身外表面自动喷涂

中涂自动喷涂工区布置有6台P500型机器人,完成车身外表面单层水性中涂喷涂。每台机器人有一个直充式水性漆系统和VersabellⅡ喷涂器,颜色数为2。本系统具有降级能力,在1台机器人有故障时,其余5台机器人能够继续完成工作。底色漆自动喷涂工区布置有12台P500型机器人,完成车身外表面两层水性底色漆喷涂,采用杯+杯喷涂工艺,两层底色漆均用高压静电旋杯喷涂。每台机器人有一个直充式水性漆系统和VersabellII喷涂器,颜色数为16。在每一涂层区如有1台机器人出现故障时,其余5台将能够继续完成工作。清漆自动喷涂工区布置有8台P500型机器人,完成车身外表面两层溶剂型清漆喷涂。每台机器人配备一个直充式旋转喷涂器和齿轮泵液体传输系统。本系统具有降级能力,在1台机器人有故障时,其余7台机器人将能够继续完成工作。

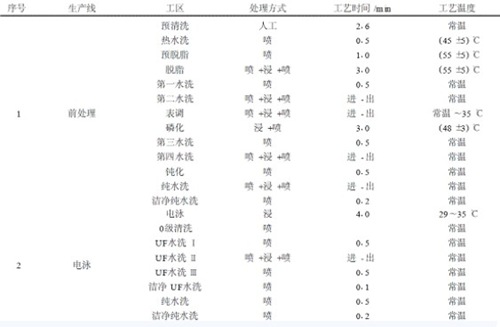

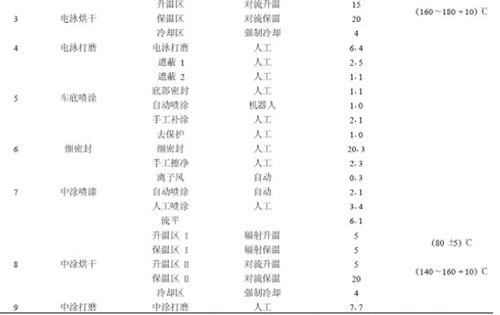

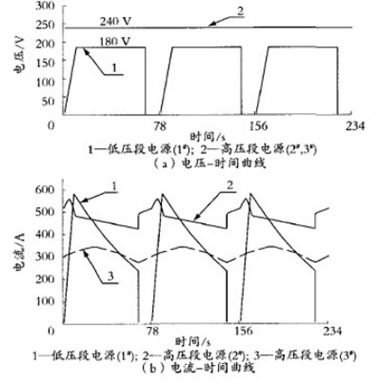

5涂装工艺流程及参数

根据所用涂装材料和工艺的要求,确定的涂装工艺流程及参数见表2。表2涂装工艺流程及参数

注:(1)-(70±3)℃是闪干室内升温区空气温度,车身板材要求在45℃以上的时间为1min;(2)-(90±3)℃是闪干室内保温区空气温度,车身板材要求在55℃以上的时间为2min。6涂装设备的设计

涂装车间占地面积15000m2,建筑面积43000m2,厂房为三层钢筋混凝土结构。一层是车底喷涂和细密封线、辅助设备区。二层是主要生产作业区。三层主要是烘房、空气供应装置及车身储存区。根据各区域特点,对喷漆室洁净区、烘房高温区、噪音区和污染区进行全封闭隔离,各工区和车间内采用空调供风装置送风,有效地控制了各区域的空气质量。涂装设备的设计,包括工区的布置、处理方式、工艺时间和温度等,均要符合表2的要求。

6.1前处理设备

采用以摆杆输送机为输送设备的连续通过式结构,总体结构分为3层,0.9m层主要布置脱脂、磷化等工区的转移槽。3.75m层主要是布置各工区的工艺槽。7.75m层主要是布置前处理室体、送排风系统和喷淋系统。各工区所需要的循环过滤、加热、除渣等设备分别布置于0.9m、3.75m平台上。

6.1.1室体

室体内的非喷淋工区设置单侧过道,喷淋工位不设过道。在脱脂工区以后的室体内,有防止车身表面因停线而变干的喷湿装置。需要加热的工区室体有保温层,保温层厚度50mm。在前处理线出入口、脱脂工区设置送排风,防止蒸汽、水雾等聚集、外溢,磷化工区设置送排风,防止酸雾聚集。

6.1.2工艺槽

所有浸槽的液面到槽沿的距离为250mm,车顶到液面距离为300mm。槽体材质为不锈钢,所有加热槽隔热层厚度50mm。每个槽子上有RO水和自来水的快速加水口,要求将单个空槽子灌满的最长时间为30min,每个槽子排空的时间也为30min。

6.1.3加热、除油、除铁屑和除渣等系统

系统的循环采用不锈钢离心泵,为了维修,设置泵的移出轨道,电葫芦。加热系统采用不锈钢板式换热器,脱脂液采用一级加热,磷化液采用二级加热,磷化液与加热介质的温差≤10℃,槽液加热到工艺温度所需时间最长为4h。在热水洗、预脱脂和脱脂系统设置除油和除铁屑装置,除油装置采用二级油水分离,一级加热破乳,二级采用油水分离器,使槽液含油量低于2g/L。除铁屑装置首先采用旋液分离器除去槽液中大颗粒铁屑,再用磁性分离器除去小颗粒铁屑,经纸带式过滤机对浓缩液处理后,清液返回脱脂槽。对磷化槽液配置了全量过滤除渣系统,将含高浓度磷化渣的磷化液从磷化槽底部锥斗中泵入到除渣系统的压滤室,经过压滤、吹干、刮渣处理后,使磷化槽中渣含量≤120×10-6。

6.2电泳线

电泳线总体结构分为3层,0.9m层主要布置电泳循环系统、超滤系统、换热系统和电泳转移槽等。3.35m层主要布置__槽液循环系统、各工区的槽体和电泳后各工区的循环系统。7.75m层主要布置电泳线室体、喷淋系统和送排风系统。6.2.1室体

电泳工区设置双侧过道,UF水洗II工区设置单侧过道。在电泳工区和电泳后通道内有送排风系统,其中电泳工区送排风口沿电泳槽侧均布,以降低电泳室体内的有机溶剂浓度。

6.2.2工艺槽

电泳槽体用6.5mm厚碳钢制作,6mm厚的环氧玻璃钢做衬里,用20000V的高压试验衬里的瞬间放电性,保证衬里的绝缘性能。其他工艺槽的槽体材质为4mm厚的SUS304不锈钢。

6.2.3超滤装置、直流电源和阳极

超滤装置采用进口卷式膜管,车身电泳后清洗需要的新鲜超滤液量为2×10-3m3/(m2·min),具有对单根膜管反冲洗功能。电泳直流电源采用国产设备,参数为1500A/450V,输出电压连续可调,共3套。阳极采用3段电压,车身入槽后通电。阳极采用管式阳极,阳极(含底部阳极)与阴极面积比为1∶4。

6.3烘干设备

烘干设备包括电泳、中涂、面漆烘干室,采用π型结构。烘干室保温层厚度为150mm,内皮材料为渗铝钢板,外皮材料为镀锌波纹板。保温材料采用密度为120kg/m3的矿物棉。6.3.1加热系统

加热系统采用独立区域加热器,加热器包括燃烧器、换热器、嵌入式防爆离心风机、过滤器、电气控制等部件。辐射升温区采用燃烧产生的高温烟气直接加热辐射板。对流升温区和保温区采用间接加热,进入烘干室的热空气要经过两次过滤,即在加热器内经过换热器后进行第1次过滤,在烘房的内部风管出风口进行第2次过滤,过滤等级为EU8。烘干室从冷态达到工作温度的升温时间为1h,并有紧急情况下降温能力,即在2h内可冷却到45℃。烘干室进出口升降机上方均布置热顶,以防止烘房出入口的油烟冷凝。

6.3.2废气焚烧系统

3个烘干室共用1套RTO废气焚烧系统,废气处理量为40000m3/h,该系统由3个蓄热室、一个氧化室和1个过滤室组成。3个蓄热室轮流进行蓄热、放热并执行反吹清扫功能,氧化室氧化分解废气,过滤室对进入蓄热室的废气进行过滤。

6.3.3强冷室

采用致冷后的冷空气进行强冷,在强冷室的致冷箱内,空气经过EU4过滤、表冷段致冷、EU8过滤后进入强冷室。

6.4水性底色漆闪干室

采用直通式烘干室结构。闪干室在0.5h内可从冷态达到工艺温度。在升温区加热箱内,新鲜空气经EU4过滤器→表冷段→加热段→EU8过滤,然后由风机送入升温区室内风管,经送风口EU8过滤器后进入闪干室内,送风温度为70℃,含湿量≤0.015kg/kg干空气。在保温区加热箱内,循环空气进入加热箱经过换热器、EU8过滤器后,由风机送入保温区室内风管,经送风口EU8过滤器后进入闪干室内,送风温度为90℃。闪干后的强冷室使用经致冷后的冷空气使车身温度≤35℃。6.5车底喷涂线

采用以反向滑橇输送机为输送设备的间歇通过式结构。沿整个室体布置送排风,送风由工位空气供应装置供应。

616喷漆线及配套设备

喷漆线包括中涂、底色漆和清漆等3条生产线。6.6.1空气供应装置

该装置由进风段、初效过滤段、表冷段、加热段、加湿段、风机段、均流段、消声段、中效过滤段、亚高效过滤段和出风段等组成,负责向喷漆室提供经调温、调湿后的空气。在夏季,高温高湿的室外空气在表冷段经过冷却除湿后,再在加热段进行等湿升温,使空气温、湿度满足喷漆的要求。在冬季,低温低湿的室外空气在加热段经过等湿升温后,再在加湿段进行等焓加湿,使空气温、湿度满足喷漆的要求。为了节能,将打磨室和喷漆线的擦净室的供风进行回用,将其送风量的65%过滤后返回到对应的空气供应装置进风口。

6.6.2动、静压室和喷漆室

来自空气供应装置的空气经动、静压室后形成均匀的层流进入喷漆室内,静压室底部过滤层的过滤等级为EU5。喷漆室体壁板为1.2mm的SUS304不锈钢板和6mm的夹胶玻璃,室体两侧外壁上装有荧光灯箱,通过玻璃窗照射到室体内部,在人工喷涂和检查补漆工区布置有喷漆枪站。

6.6.3文丘里漆雾捕捉系统

进入喷涂区的气流环绕车身,将喷漆时产生的漆雾向下带入漆雾捕捉系统。该系统通过文氏口效应将水流充分雾化,水雾与气流中的漆雾通过碰撞、混合,漆雾被水雾捕捉凝聚成含漆雾的水滴,然后通过降低风速和用挡水板使风向多次转变,水滴从气流中分离出来落入水槽中,捕捉漆雾的效率达98%以上,被净化后的空气由排风机送入70m高的烟囱排放。

7涂装线的应用7.1设备运行的分析

涂装线批量生产后,严格按照设备维护手册的要求进行检修和保养,重点关注设备润滑情况,设备正常开动率≥99%。

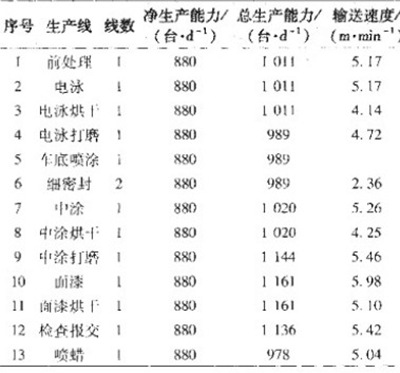

7.1.1电泳整流电源的运行分析

电泳整流电源的电压、电流见图3,电泳的电压和电流均是以一个生产节拍(78s)呈周期性变化,车身全浸入槽后,1#整流电源的电压开始从0V上升到180V,软启动的时间为10s,车身开始在低压段进行电泳,通电1min后,电压从180升,当软启动结束时,电流上升到最高值约580A,然后电流开始快速下降。2#、3#整流电源为高压段电源,输出电压为240V,2#电源的电流有两个急剧上升的时间段,分别是1#电源断电后和下一台车身开始软启动阶段,最高电流值约为560V。3#电源在电泳槽的末段,其电流缓慢上升到最高值约340V后缓慢下降。

图3电泳整流电源的输出电压和电流随时间的变化

每台整流电源的额定电流值为1500A,由图3(b)可知,高压段总的电流最大值仅为1050A,因此,当有任意一台整流电源出现故障后,其余两台整流电源通过切换,在低压段和高压段各使用一台整流电源,仍可保证电泳过程的正常进行。7.1.2空气供应装置的温、湿度调整曲线及分析

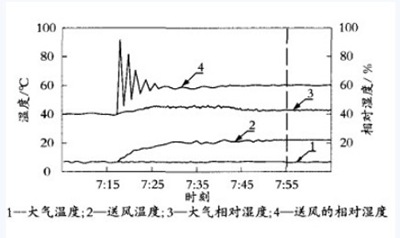

冬季,喷漆室内空气的温度要求为22℃,相对湿度为60%,当空气供应装置在07∶15开机后,送风的温度和相对湿度随时间的调整曲线见图4,开机时,送风的温、湿度信号反馈到PLC,PLC控制加热段和加湿段开始对空气进行加热和加湿处理,随着送风温度的上升和加湿段喷淋水量的自动调节,相对湿度在目标值上下振荡,40min后,温、湿度达到要求。

7.1.3电泳、中涂、面漆烘干室的运行分析

根据炉温跟踪仪的测试,电泳烘干时,车身板材升温到180℃的时间为15min,保温时间为20min。水性中涂在80℃的预烘干时间为10min(5min升温+5min保温),在160℃的烘干时间为25min(5min升温+20min保温)。水性底色漆闪干时,在升温区车身板材在45℃以上的时间已达到1min,在保温区车身板材在55℃以上的时间已达到2min。面漆烘干时,车身板材升温到140℃的时间为10min,保温时间为20min。由此可见,烘干室的功能均达到了工艺参数要求。

图4空气供应装置的温、湿度调整曲线7.2能耗的控制

在满足工艺参数的前提下,为了降低涂装线生产过程中的能耗,采取了以下的措施:①对于主要的耗能设备,如前处理、烘干室、空气供应装置等,通过测试各设备在开机后的工艺参数达到生产要求所需的时间,从而确定其在生产前的开机时间,消除各设备开机后空运行的能耗;②对于前处理、电泳线,不采用全线“一键启动”、“一键关机”模式,根据生产情况各设备分步启动、分步关机;③对白车身和涂装线中各贮存区的车身贮存量进行有效管理,从而避免各设备在生产过程中产生空运行的现象;④为主要耗能设备设置待机模式,如烘干室待机时的温度设置为120℃,喷漆线的空气供应装置在生产间歇时(例如中午午餐时间或因设备故障而较长时间停线)对风机进行降频处理等,从而降低能耗;⑤关闭涂装线非操作区域的照明灯,仅在维修设备时开灯。涂装线在2009年一季度的单台车身能耗为:电,285.6kW·h;热水2.35×106kJ;天然气32.7m3(标况)。尽管因采用水性漆使喷漆室和烘干室的能耗有所增加,但通过较好的工艺和设备设计,强化生产中的节能管理,整体能耗与国内同等涂装线处于相同水平,该涂装线属于环保节能型涂装线。

8结语

上汽临港油漆车间的成功建设,说明了通过涂装新材料、涂装新工艺、涂装设备和涂装管理的有机结合,国内主流汽车厂涂装车间的节能环保技术已日趋成熟。同时,随着节能环保技术的不断发展,在国外汽车厂已经成功应用的3C1B、粉末喷涂等新技术,还需要我们作大量的引进、消化和吸收工作。如何跟上国外汽车涂装新技术的发展步伐,进而开发出具有自主知识产权的涂装新设备仍是摆在我们面前的一个课题。