钢铁零件的高温氧化处理工艺流程为:零件脱脂→热水洗→冷水洗→酸洗→冷水洗两次→氧化处理→回收→温水洗→冷水洗→浸肥皂水或重铬酸钾溶液填充→干燥→浸油。

(1) 高温型氧化工艺规范及影响因素

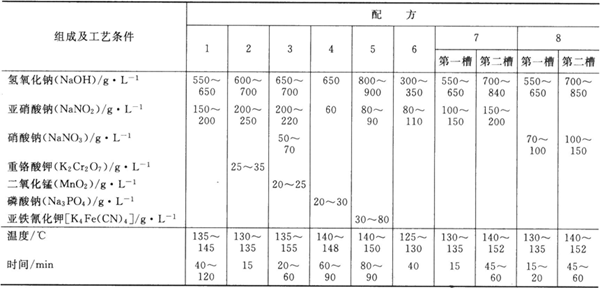

钢铁高温氧化处理工艺规范

注:配方l为通用的氧化溶液,氧化膜美观光亮;

配方2氧化速度快,氧化膜光亮度稍差;

配方3氧化速度快,膜较厚;

配方4中加入磷酸钠,当溶液铁含量最多时,可提高发蓝膜性能;

配方5所得氧化膜外观色泽好,发蓝时要求较低温度下开始,较高温度终止,溶蒸发和浓缩快,温度波动范围大,且成本较高;

配方6试验优化所得,配方简单;

配方7可获得保护性能较好的蓝黑色光亮氧化膜;

配方8可获得较厚的黑色氧化膜;

单槽氧化只能获得较薄和保护性较低的膜,易形成红色挂灰}双槽氧化可获得较厚且防护性较高的膜,可避免挂灰的形成,第一槽和第二槽中间不必清洗。

①氧化液的配制 在槽内加入2/3体积的水,在搅拌下慢慢加入计算量的NaOH,要防止溅出。待其溶解后在搅拌下加入NaNO2或NaN03,全部溶解后稀释至总体积。新配的溶液要进行“铁屑处理”或加入20%以下的旧溶液,以使溶液中含一定量的铁,否则会影响膜的附着力和均匀性。

②氢氧化钠浓度提高溶液中NaOH的浓度,氧化膜的厚度稍有增加,但容易出现结晶疏松和多孔的缺陷。NaOH的浓度较高时,氧化膜还容易出现红色挂灰。若浓度过高时,则磁性氧化铁被溶解。氧化膜就不能生成;若NaOH浓度太低,则氧化膜较薄,表面发花,防护性能较差。高碳钢氧化速度快,可采用较低的浓度(550~650g/L);而低碳钢或合金钢氧化速度慢,宜采用较高的浓度(600~700g/L)。

③氧化剂提高溶液中氧化剂的浓度,可以加快氧化速度,获得的膜层致密、牢固,金属溶解损失较少;反之,氧化膜生成速度慢,且膜层厚而疏松。通常采用亚硝酸钠作氧化剂,获得的氧化膜呈蓝黑色,光泽较好。④温度 在碱性氧化溶液中,氧化处理必须在沸腾的温度下进行,溶液沸点随NaOH浓度的增加而升高。表7—24列出常压下不同浓度的氢氧化钠溶液的沸点。温度升高氧化速度加快,膜层薄而致密;温度过高,则氧化膜的溶解速度增加,氧化速度减慢,膜层疏松。在一般情况下零件入槽的温度应取下限。出槽的温度应取上限值。

不同浓度的氢氧化钠溶液的沸点(常压下)

⑤Fe3+的浓度 一定浓度的Fe3+能使膜层致密,结合牢固;Fe3+含量过高,氧化速度降低,零件表面容易出现红色挂灰。溶液中铁的含量一般控制在0.5~2.0g/L,若铁的含量过高,将溶液稀释,使沸点降到l20℃左右,沸腾片刻后,静止,部分水解成Fe(OH)3沉淀而降人槽底。澄清和倾泻溶液除去沉淀物,然后加热浓缩槽液。待沸点上升到工艺规范之内,就可生产。亚铁氰化钾和磷酸钠也可降低Fe3+含量,改善膜层质量。

⑥氧化时间 氧化时间与钢的含碳量有关。含碳量高,氧化容易进行,需要时间较短;含碳量低,不易氧化,需要时间较长,入槽和出槽温度都应高些。表7—25为氧化液温度、时间与钢含碳量关系。

氧化液温度、时间与钢含碳量关系

(2)氧化膜的后处理

为了提高膜层的防护性能和对油的润湿性,钢铁零件氧化后常在肥皂溶液或重铬酸盐溶液中进行填充处理,其方法见表7—26。而后将零件用流动温水洗净、吹干或烘干,最后在105~1i0℃的机油、锭子油或变压器油中浸5~10min。

填充处理工艺

(3)钢铁氧化常见故障及排除方法

钢铁高温氧化常见故障及排除方法

(4)不合格氧化膜的退除

不合格氧化膜经汽油和化学除油后,在10%~l5%的盐酸或硫酸中浸蚀数十秒即可退除。