镀铬层硬度高、镀层经久不变色,因而广泛地用作装饰性镀层的最终镀层;其缺点是电流效率低、分散能力差,尤其是该工艺对环境污染严重,因而有些国家已明令禁止,不能再采用镀铬工艺。在已报道的代铬技术中,从覆盖层的性质上可分为合金镀层、金属一非金属, 复合层、无机代铬层和有机代铬层。从覆盖层的制备方法上看,可分为电镀、化学镀、离子气相沉积、热喷涂等。本节主要介绍合金代铬镀层。

对合金代铬镀层的研究可分为代装饰铬及代硬铬。

(1)合金镀层代装饰铬

锡钴、锡镍、钴钨合金,锡钻镍合金外观、色泽及耐蚀性酷似镀铬层,而且在空气中稳定性甚佳,因此常作为装饰性代铬镀层使用。

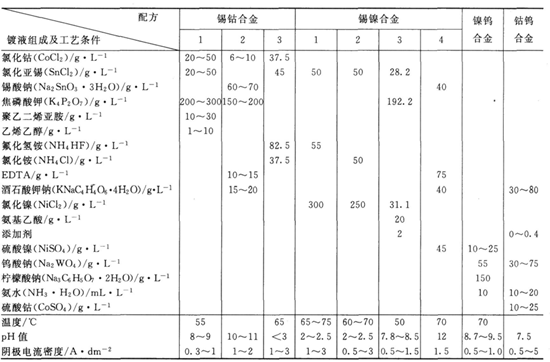

合金代装饰铬镀液组成及工艺条件

锡钴合金适用于光亮镍上电镀,外观光亮,色泽美丽。在以层镍上仅电镀0.2μm的锡钻合金,耐蚀性优于同厚度的镀铬层。但镀层的硬度较低(300~400HV),不适合作为代硬铬层。镀液的分散能力和覆盖能力优良。采用阴极移动,得到的镀层含锡80%。为进一{步提高镀层的抗变色性和耐蚀性,可进行钝化处理。

锡镍合金(含锡65%)其外观为浅玫瑰色至粉红色,并随着镀层中锡/镍含量比的不同而呈现不同的色泽。其硬度为400~600HV,镀液具有较好的分散能力,镀层的抗蚀性好。阳极采用镍或锡镍合金(含锡720A~73%),也可采用锡与镍分挂。采用连续过滤,沉积速度为lμm/min^

锡钴锌三元合金也可用于代装饰铬,这种代铬镀层除极少产生污染外,还具有镀液电流效率高、分散能力好和节约用电等优点,既可用于挂镀也可用于滚镀。

(2)合金镀层代硬铬

一代硬铬的镀层较多,主要有镍钨、镍绷、镍钼、镍钴等二元合金及镍钨磷、镍钨硼、镍钴硼及镍铁钴等三元合金。

镍钨不仅可作为代装饰铬层,也可作为代硬铬层。合金镀层中含钨量为30%~32%畦,镀层的硬度为450~500HV,经350~400℃热处理后,其硬度可达到l000~1200HV,与硬铬层硬度相当。合金中钨量超过25%时,镀层的脆性增大。但由于柠檬酸铵的氧化问题,虽然已改用特殊阳极,并采用稳定剂等,但仍不够理想。

镍钨合金镀液中加入一定量的次亚磷酸钠,可获得镍钨磷三元合金镀层。随着镀液中次亚磷酸钠含量的增加,镀层的含磷量增加,经热处理后硬度可达l200HV。

镍钨合金镀液中加入一定量的硼化物就可电沉积出镍钨硼三元合金。含镍59.5%、钨39.5%、硼1%的三元合金为非晶态,外观酷似铬层,硬度600HV,经热处理后,硬度可达950~1050HV。镀层有很好的耐蚀性及耐磨性,但镀液的稳定性差,操作不宜控制,成本较高。

镍钼合金外观光滑,但光泽性较差。含钼20%的镍钼合金在盐酸和硫酸中具有很高的耐蚀性,硬度也比较高(500~600HV)并有低的摩擦系数,但镀液的稳定性不高。

镍磷合金的镀层含磷量大于8%时为非晶态,经400℃热处理后转为晶态,硬度可达1150HV,镀层的耐磨性及镀液的分散能力均较好。但溶液稳定性差,需高温,耗能大,易分解,成本高,溶液无毒,但由于含螯合物,废水处理难达标。

美国3S公司开发出镍钴及X(尚未披露)三元合金,代号为METTE6。该合金镀层经热处理后硬度可高达1200HV。在氯化钠介质中,耐蚀性是铬层的2~6倍,沉积速度为180μm/h,镀层的色泽鲜艳,微黄光亮,无裂纹。镀液维护简单,电流效率为96%,镀液的分散能力、覆盖能力优良,镀层韧性好。

在合金镀液中加入非金属微粒,使之在电镀过程中均匀弥散于合金层中,可得到高硬度、高耐磨性的代铬镀层。非金属微粒可为碳化硅、碳化硼、氧化铝等。随着纳米粉体的出现,在镀液中加入纳米粒子必将对镀层质量产生大的影响。然而对于纳米及超微粉在镀液中的分散却一直是复合镀研究的重点问题之一。