清洗方法较多,但应根据工艺要求采用清洗效率高、清洗水量少和能回收利用镀件带出液的清洗方法。

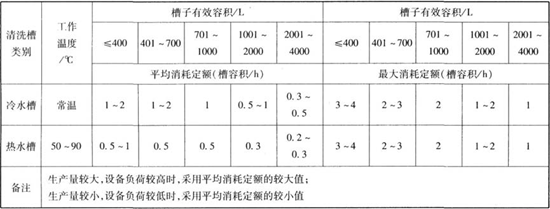

(1)按清洗槽容积计算。

清洗槽水消耗量,按每小时消耗水槽有效容积数的水来计算。

平均消耗量为维持工作时的用水量,最大消耗量为空槽注水时的用水量。

此计算方法适用于非批量生产,产品不固定和手工操作生产线。因用水量大,目前已很少采用。

清洗槽水消耗定额

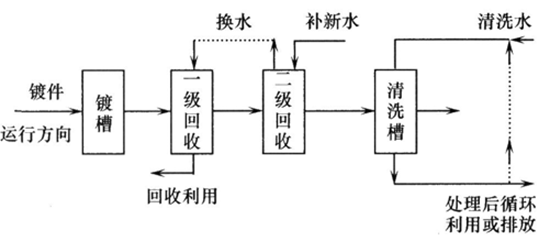

(2)回收清洗法。

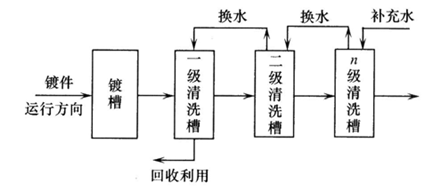

零件从处理槽提出后,在进入清洗槽之前,为了回收一部分带出溶液,一般在镀铬槽、贵金属镀槽、电解抛光槽、钢铁件氧化槽等后面设置回收槽。基本工艺流程如下:

回收清洗法必须设置一级或二级回收槽。回收液必须加以利用。回收清洗法镀件单位面积的清洗用水量应小于lOOL/m2。

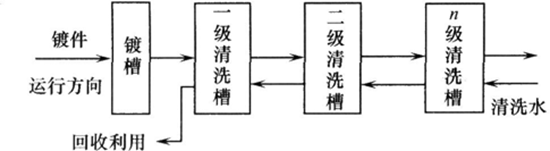

(3)连续逆流清洗法。

连续逆流清洗法基本工艺流程如下:

连续逆流清洗法的清洗水流向与镀件运行方向相反,并应控制末级清洗槽废水浓度不得超过允许浓度。

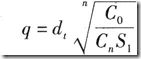

连续逆流清洗法的小时清洗水量可按下式计算,并应以小时电镀镀件面积的产量进行复核,其镀件单位面积的清洗用水量应小于50L/m2。

式中:q为小时清洗水量(L/h);dt为单位时间镀液带出量(L/h);n为清洗槽级数;C。为电镀槽镀液中金属离子含量(mg/L);Cn为末级清洗槽废水中金属离子含量(mg/L);S1为浓度修正系数(系指每级清洗槽的理论计算浓度与实测浓度的比值)。

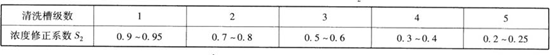

浓度修正系数St

连续逆流清洗法宜用于镀件清洗间隔时间较短或连续电镀的自动线生产。也可用于手工生产。

(4)间歇逆流清洗法。

间歇逆流清洗法基本工艺流程如下:

当末级清洗槽废水浓度达到允许浓度时,应逆流逐级全部换水或部分换水,第一级清洗槽水应回收利用。

间歇逆流清洗法每清洗周期换水量可按下式计算,并应以每周期的电镀件面积产量进行复核,其镀件单位面积的清洗用水量应小于30L/m2。

式中:Q为每清洗周期换水量(L);x为镀件带出量与换水量之比;T为清洗周期(h);n!为清洗槽级数阶乘;S2为浓度修正系数。

浓度修正系数S2

间歇逆流清洗法宜用于电镀自动线和手工生产。

(5)反喷洗清洗法。

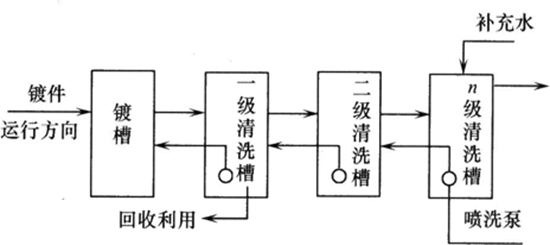

反喷洗清洗法基本工艺流程如下:

反喷洗清洗法应用于电镀自动线生产。

镀件每次浸洗后应用后一级的清洗水进行反喷洗,当镀件从末级清洗槽提出时宜用补充水喷洗,其所有浸洗和喷洗应采用自动控制,并应与电镀自动线相协调。

反喷洗清洗法镀件单位面积的清洗用水量宜通过试验确定,并应小于lOL/m2。

(6)其他。

末级清洗槽废水中主要的金属离子允许浓度,应根据电镀工艺要求等确定,一般情况下可采用下列数据:

①

中间镀层清洗为5mg/L~lOmg/L。

②最终镀层清洗为20mg/L~50mg/L。

当末级清洗槽采用喷洗或淋洗清洗时,可采用数据的上限值。

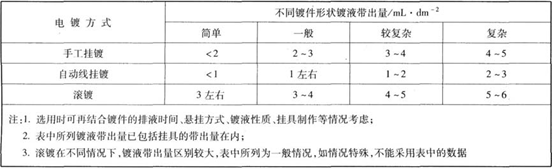

镀件单位面积的镀液带出量

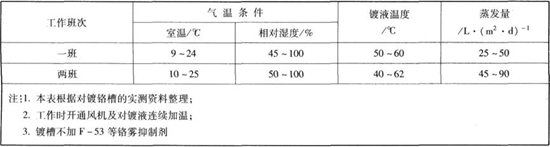

当电镀槽镀液蒸发量与清洗用水量相平衡时,应采用自然封闭循环工艺流程,当蒸发量小于清洗用水量时,可采用强制封闭循环工艺流程。镀液蒸发量宜通过试验确定。

镀液蒸发量