硬质阳极氧化常采用恒电流法。氧化开始电流密度为0.5A/dm2,在25min内分5次~8次逐步升高电流密度至2.5A/dm2~3A/dm2,然后保持电流恒定,并每5min用升高电压的方法调整电流密度,直至氧化终结。氧化过程中应经常注意电压与电流表,如有电流突然增加,电压突然下降现象,说明有些零件膜层已局部腐蚀溶解,这时应立即断电,检查和取出已破损的零件,其他零件再继续氧化,可一次给足电流。

4.成分和工艺参数的影响

(1)溶液浓度。用硫酸硬质氧化时一般采用10%~30%的浓度范围。浓度偏低时膜层硬度高,尤以纯铝更加明显。但含铜高的烧毁零件,故不适合低浓度氧化,必须采用3101g/L~350g/L的硫酸,用交直流叠加或脉冲电流氧化。

(2)有机酸。在硫酸溶液中加人适量的有机酸如丙二酸、乳酸、苹果酸、磺基水杨酸等,可扩大温度的上限值到常温,这样不但使操作简化,节约能源,降低成本,而且能使膜层质量有所提高。(3)DP-lll添加剂。高硅铸铝合金采用常规氧化,电流分布不均,导致氧化膜不连续,局部易烧焦。加入DP-Ⅲ添加剂的作用是改善了铝合金表面的电流分布,有利于提高氧化速度和硬度,在20℃以下氧化可达到-5℃时氧化膜的硬度。

(4)温度。温度对膜层的硬度和耐磨性影响很大。一般来说低温氧化硬度高、耐磨性好,但温度过低膜脆性大,零件尖棱部位质量变差。适宜的温度要视硫酸浓度、电流密度和合金成分而定,一般控制在-5℃~10℃范围内,对纯铝应控制在6℃~ll℃(0℃左右硬度和耐磨性反而降低)。

(5)电流密度。提高电流密度则膜层生长速度加快,氧化时间缩短,膜硬度提高、耐磨性好。但当电流密度超过某一值(8A/dm2)时,因发热量大膜层硬度反而降低。若电流密度太低,则成膜慢,化学溶解时间长,因而膜硬度降低。为了获得优质膜层就要根据不同材质的零件选择适当的电流密度,一般选择2A/dm2~5A/dm2。

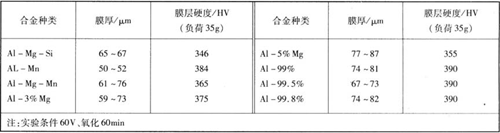

(6)合金成分。铝合金成分和杂质对硬质氧化有较大影响。它影响氧化膜的均匀性和完整性铝-铜、铝-硅、铝-锰合金硬质氧化比较因难。当合金中铜含量大于5%或硅含量大于7.5%时,不宜用直流氧化,而要用交直流叠加方法,电流波形的改变还可放宽铜、硅含量范围。不同材质硬质氧化膜的硬度值,

不同材质硬质氧化膜的断面硬度