在电镀加工的各种槽液中使用超声波设备,不是单纯的为了搅拌目的,而更主要的是为了强化除油、除垢和清除表层氧化膜等表面净化过程,促进电镀过程的电化学反应,以实现常规电镀和清洗方法所不能达到的目的。

超声波应用于清洗的原理是将超声波发生器发出的高频振荡信号,通过换能器(通常称为振子)转换成高频机械振荡而传播到介质——清洗溶液中,超声波在清洗液中疏密相间地向前辐射,促使液体流动而产生数以万计的微小气泡,存在于液体中的微小气泡(空化核)在声场的作用下剧烈振动,当声压的峰值大于大气压力时,便会发生空化。空化现象是超声波在电镀和清洗等槽液中所利用的主要效应。大量气泡迅速增大又突然崩裂,在气泡崩裂时所产生的强烈冲击波,在其周围产生上千个大气压力,破坏不溶性污物而使其分散于清洗液中,当固体粒子被油污包裹而粘附在被清洗的工件表面时,油污薄膜被穿透,油脂被乳化后,固体粒子即脱离表面游逸于清洗液中,从而达到净化工件表面的目的。超声波清洗主要用于一般方法难以清洗干净的工件和形状特别复杂的工件;也用于清除工件小孔或盲孔中的粘附的抛光膏及固态油性污物等

超声波作用于电镀槽液中,在其强烈冲击波的推动下,可以进一步净化待镀工件表面,使工件表面全面充分地接触槽液,得到完整而无疵点的、结合良好的镀层;同时,在电镀进程中,还可使溶液使工件表面近阴极区的电化学反应的传质过程得到改善,使槽液在镀槽各个部位的浓度更加均匀,从而强化了电镀过程。超声波电镀主要应用于一般电镀方法难以完成的、有较高均镀和深镀要求的特殊工件加工。

应用超声波清洗和超声波电镀,可以有效地提高产品质量,减少返修工时,也减轻了复杂形状工件的表面精饰操作人员的劳动强度。

过去较长的一段时间,由于超声波设备的换能器(振子)寿命较短,消耗电能较多,人们对超声波在电镀和表面处理溶液中的作用特性和使用方法研究不多,因此,在电镀生产中应用超声波清洗和超声波电镀尚不普遍。近几年来国内外超声波元器件的生产水平有了很大提高,超声波清洗的优越性逐渐为更多的企业家所认识,超声波设备的生产厂家也日渐增多,为超声波清洗和超声波电镀的扩大应用创造了良好条件,我国沿海地区在电镀生产中使用超声波设备已经比较普遍。

既然超声波清洗是依靠换能器将超声波发生器发出的高频振荡信号转换成高频机械振荡而传播到介质(即清洗溶液)来实现的,因此,换能器就是产生高频机械振荡的关键性元件。喇叭状换能器的声辐射效率比棒状换能器高,即同样的输入电功率,在清洗槽中得到较大的声功率,而消耗在换能器上的电功率较少,因而换能器的发热也低。当输入换能器的电功率相同时,由于喇叭辐射面的面积比棒状换能器大,所以辐射面的声强较低,与其粘结的不锈钢板表面空化腐蚀小,清洗槽(或浸入式换能器)的寿命可以延长。所以在一般情况下采用喇叭状换能器较好。为进一步提高声辐射效率、展宽频带,我国研制出了一种“半穿孔结构的宽频带超声清洗换能器”,这种换能器尤其在较高频段(40kHz以上),其优点更为突出。因为它可以削弱横向振动所带来的不良影响,由于频带较宽,也有利于扫频清洗。

为了更好地选购和正确地使用超声波设备,必须全面了解超声波振荡的特性和影响超声波清洗的一些主要因素。

采用超声波清洗时,槽液产生超声空化的强弱与声学参数、清洗液的物理化学性质及环境因素有关。所以,要得到良好的清洗效果,必须选择适当的声学参数和清洗液。使液体产生空化的最低声强或声压幅值称为空化阈。各种液体具有不同的空化阈值,在超声波清洗槽中的声强必须要高于空化阈值才能产生超声空化。对于一般液体,空化阈值约为0.3W/cm2。过低的功率强度不能产生空化而达到清洗目的。声强增加时,空化气泡的最大半径与起始半径的比值增大,空化强度增大,即声强愈高,空化现象愈强烈,有利于清洗作用。但是,粘结在清洗槽底或壁上的换能器分布不宜过密。因为输入换能器的电功率强度过高,一方面会加快不锈钢板或钛板表面(或浸入式换能器与槽液接触的表面)的空化腐蚀,缩短其使用寿命;另一方面,由于声强过高,还会在钢板表面附近产生大量较大的无用气泡,增加散射衰减,形成声屏障。同时声强增大也会增加非线性衰减,增加声波传播损耗,会削弱远离换能器地带的清洗作用。一般选用功率强度,按粘结换能器的钢板面积计算,以低于l.5W/cm2为宜,一般制造厂在设计超声波清洗设备时,采用的电功率强度都在0.4 W/cm2~1.0W/cm2范围内。如果清洗槽较深,除槽底安放换能器外,在槽壁上也应考虑安放换能器。

超声空化阈值和超声波的频率也有密切关系。频率越高,空化阈值越高。换句话说,频率越高,在液体中要产生空化所需要的声强或声功率也越大;频率低,空化容易产生,同时在低频情况下,液体受到的压缩和稀疏作用有更长的时间间隔,使气泡在崩裂前能生长到较大的尺寸,增高空化强度,有利于清洗作用。目前超声波清洗机的工作频率根据清洗对象,大致分为三个频段:低频超声清洗(20kHz一50kHz)、高频超声清洗(50kHz~200kHz)和兆赫超声清洗(700kHz一1MHz以上)。低频超声波清洗适用于大型零部件表面或污物与清洗工件表面粘合较牢固的情况。由于超声频率的低端空化强度较高,除油效果显著,但易腐蚀清洗工件表面,不适宜清洗表面光洁度较高的工件,而且空化噪声也大。40kHz左右的频率,在相同声强下,产生的空化气泡数量比频率为20kHz时要多,穿透力较强,宜清洗表面形状复杂或有盲孔的工件,空化噪声较小。但其空化强度较低,适合清洗污物与被清洗工件表面粘合力较弱的情况。高频超声波清洗适用于计算机、微电子元件,如:磁盘、驱动器、读写头、液晶玻璃及平面显示器、微组件和抛光金属件等的精细清洗,此时已没有什么除油效果。这些清洗对象要求在清洗过程中不能受到空化腐蚀,而且要能清洗掉微米级的细小污物。兆赫超声波清洗适用于集成电路芯片、硅片及薄膜等的清洗。能去除微米、亚微米级的污物而对清洗件没有任何损伤。因为此时不产生空化,其清洗机理主要是利用声压梯度、粒子速度和声流的作用。其特点是清洗方向性强,被清洗件一般置于与声束平行的方向。

清洗液的选择要从两个方面来考虑:一方面要从污物的性质来选择化学作用效果好的清洗剂;另一方面要选择表面张力、蒸气压及黏度合适的清洗剂,因为这些特性与超声空化强弱有关。液体的表面张力大时不容易产生空化,但是当声强超过空化阈值时,空化气泡崩裂释放的能量也大,有利于清洗。高蒸气压的液体会降低空化强度,而液体黏度大也不容易产生空化。因此蒸气压高和黏度大的清洗液都不利于超声波清洗。此外,清洗液的温度和静压力都对清洗效果有影响。清洗液温度升高时,空化核增加,对空化的产生有利。但是温度过高,气泡中的蒸气压增大,空化强度会降低。所以温度的选择既要考虑对空化强度的影响,也要考虑清洗液的化学清洗作用。每一种液体都有一个空化活跃的温度,对水来说,比较适宜的空化活跃温度是60℃,此时空化最为活跃。选择适合的液体温度要针对不同的清洗液和清洗物来确定,一般场合液温控制在50℃~60℃比较适合多种清洗液。

清洗液的静压力大时,不容易产生空化,所以在密闭和加压容器中进行超声清洗或处理时,净化效果较差。

清洗液的流动速度对超声波清洗效果也有很大影响,在超声波清洗过程中液体最好是静止不动,这时空化气泡的生长和崩裂运动能够充分完成。如果清洗液的流速过快,则有些空化核会被流动的液体带走,有些空化核则在没有完成生长和崩裂运动全过程时就离开了声场,因而使总的空化强度降低。在实际生产过程中有时为了避免污物重新粘附在清洗工件表面上,清洗液需要不断循环过滤更新,此时应注意清洗液的设计流动速度不宜过快,以免降低清洗效果。

被清洗工件的声学特性,对清洗效果也有较大的影响。对声波吸收较强的清洗件,如:塑料、橡胶和布料等清洗效果较差,而对声波反射较强的清洗件,如:金属件和玻璃制品,则清洗效果较好。清洗件在清洗槽中的装挂方式,对清洗效果也有影响。一般是将工件面积小的一面朝向声源排放,排列要有一定的间距。清洗工件不能直接放在清洗槽底部,尤其是较重的清洗件,以免影响清洗槽底板的振荡和避免擦伤底板而加速空化腐蚀。清洗件最好是用挂具悬挂在槽中或用金属料筐装挂。料筐要用金属细丝编织成网格较大的筐体,以减少声波的吸收和屏蔽,造成超声波衰减,使清洗力降低。在频率为28kHz时,网篮的网孔直径需在5mm以上,才可正常清洗。对于细小螺钉的清洗,网孔最小要做到1mm,能量就会有很大的衰减,使用0.1mm~0.5mm的薄板制成网篮,也可得到正常清洗效果。

清洗液中气体的含量也影响超声波清洗效果,在清洗液中如果有残存气体(非空化核)

会增加声传播损失。此外在空化气泡运动过程中扩散到空化气泡中的气体,在空化泡崩裂时会降低冲击波强度而削弱清洗作用。因此有些超声波清洗设备具有除气功能,在开机时先进行低于空化阈值的功率水平作预备振动,以脉冲或间歇振动方式进行除气,然后将功率调整到正常清洗的水平进行超声清洗;有些超声清洗设备附有真空脱气装置,也是为了减少清洗液中的残存气体。

驻波也影响清洗槽的清洗过程。清洗槽是有限空间,超声波从声源向液面传播时,在液体和气体的接触界面会反射回来而形成驻波。驻波的特征是在液体空间的某些地方声压最小,而在另外一些地方声压最大,这就会造成清洗不均匀的现象。要减少驻波的影响,有时清洗槽特意做成不规则的形状以避免驻波的形成。有时在超声电源方面采取扫频的工作方式,使声压最小处不固定在一个地方而是不断地移动,以达到较为均匀的清洗。但是,采取扫频清洗其清洗能力较固定频率清洗弱一些,要达到强力清洗一般采用固定频率的清洗槽,工件可在槽内不断作上下数十毫米的晃动,使各部位都能受到最大驻波压力的冲击,得到均匀的洗涤。

换能器与清洗槽的粘结质量对超声清洗机整机的质量影响很大。不但要粘结牢固,而且要求胶层均匀、不缺胶、无裂缝,使超声能量最大限度地向清洗液中传输,以提高整机效率和清洗效果。目前有些清洗设备为避免换能器从清洗槽上掉下来,采取螺钉加粘胶的固定方式,这种连接方式存在一些问题。一方面,如果螺钉焊接不垂直于不锈钢板表面,粘结压紧时振子倾斜,胶层不均匀,甚至有裂痕或缺胶,能量传输会削弱;另一方面,焊接也会影响不锈钢板表面的平整度,导致加速空化腐蚀,缩短使用寿命。检测粘结质量可在清洗槽装水并开机工作一段时间后,测量每个换能器的温升。如果某个换能器温升特别快,则表明该换能器可能粘结不好。因为它的声辐射不好,电能量大部分消耗在换能器上而发热。另一个方法是在小信号条件下逐个测量换能器的电阻抗大小来判别粘结质量。

超声波清洗机的性能,不能单纯从标示功率来判定。不能肯定功率越大,换能器数目越多,其性能就越好。如上所述,换能器布置过密,功率密度过大,不但清洗效果不好,而且槽底易空化腐蚀;另一方面,目前超声波清洗机商品所标示的功率,大多是工频电功率而不是声功率。超声波清洗机质量的优劣,应以其效率来判断。如果该机的效率低,在同样清洗效果时耗电较大,反而增加了用户的费用。超声清洗机的效率包括两部分:一是超声频电源的效率,即输人换能器的高频电功率与消耗工频电功率之百分比;另一部分是电声转换效率,即进入清洗液中的声功率与输入换能器的高频电功率之百分比。

超声波清洗设备按照清洗工件形态和产量的不同,其组成和结构差别很大,可以是复杂、庞大的成套设备,也可以是非常简单的单一槽体。选用超声波清洗或电镀设备时,应向超声波设备生产厂商提供完整的原始资料与技术要求,以便厂方合理地研究产品结构,设计制造完备的超声波设备,及时安装投产。

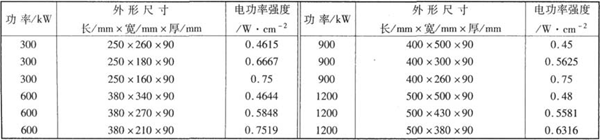

国内超声波清洗设备生产厂家很多,如深圳时代超声设备有限公司、上海杰恩普超声设备有限公司、保定天-超能科技有限公司和张家港市超声电气有限公司等厂家都有各种类型的清洗设备供应。杰恩普超声设备有限公司生产的与浸入式振板配套的超声波发生器,功率有600W和1200W两个规格,分普通型和功率调节型两种,采用扫频输出方式,可减少盲区,提高清洗效率。他们所生产的浸入式振板规格和尺寸和相应的电功率强度如下:

较小的超声波清洗槽多将超声波发生器和清洗槽制成一个整体,便于随手搬动使用;较大一些的超声波发生器和超声波清洗槽就做成分体式结构,图l2—2—52为张家港超声电气有限公司生产的SGT系列分体式超声波清洗机的超声波发生器和超声波清洗槽外形。对于需要较大功率的超声波清洗槽,同时配备几台超声波发生器时,可以安放在独立搁架上。超声波清洗机 各厂家还根据不同清洗工件的特点和生产批量情况,设计制造了许多超声波自动清洗机,以满足用户的各式各样需求。有的将多个清洗槽和吊运输送机构整个封闭,以保持清洗全过程环境清洁卫生,也有采取敞开布置的方式,便于观察每个槽子的详细工作情况。如图12—2—54所示为张家港超声电气有限公司生产的利用料筐盛装工件的SGL系列龙门吊车式封闭型超声波自动清洗机外形;而图l2—2—55则为一些厂家生产的敞开布置的冲压件悬臂吊车直线式超声波自动清洗线外形;其他形式的超声波自动清洗机还有许许多多,如步进提运式自动清洗机、链条升降运送的自动清洗机、水平传送带运送的喷射清洗自动线和气动吊运的滚筒自动清洗机等