电泳涂装以其特有的优越性在世界汽车工业中得到普遍应用 在汽车工业发达国家, 基于年产量大(一般在5万辆以上,一条车身涂装线的经济产量为20~30万辆)、电泳漆质优等因素,电泳涂装质量稳定,成为技术非常成熟的工艺。在我国常出现电泳涂装质量不稳定问题,其中原因之一是人们对电泳藩的更新期认识不 。所谓更新期(tnrⅡo7er time,简称T.O.),是指补给漆的固体分的累计量达到槽内固体分含量的时间。据介绍,台理的补漆周期一般为2~ 8周,严格执行操作工艺,控制最佳参数,一般很少对漆液做较大的调整。8 N15周尚可,但使用各种调整剂量逐坎增加,15周以上时,要求用特殊的方法进行调整, 才能维持正常运行。因此, 台理确定补漆周期与槽容量的设计是保证阴极电泳涂装稳定的因素之一( )。据奥地利斯托拉克公司介绍, 2~ 8周为推荐的更新期, 8 N16周属长更新期,须随时进行调整。更新期在15周以上,不推荐采用阴极电溶。显然, 更新期越长,槽液越不稳定,电沐漆膜质量越差,调整工作量增大, 给生产管理带来困难。

电泳涂装在我国汽车工业中也得到普遍应用, 尤其在“七五 期间形成了采用阴极电泳涂装取代阳极皂泳涂装之势。新建和改造投产的阴极电泳涂装线已有l3条,正在设计筹建的还有l0多条。基于我国的工业水平, 在开发采用阳极电泳涂装工艺时是低标准起步(不用去离子水,不调温, 无超滤装置,不考虑更新期等)。这种低标准思想和管理方式, 至今还影响阴极电泳涂装的推广, 致使在技术进步中受挫或得不到优质的涂层。另外,有些厂家产量小,不具备上阴极电泳的条件,或不能根据实际情况选择适用的电泳方式, 而盲目投资建线, 结果投产后没有收到应有的效果, 且背上了包袱。例如,一国内某汽车厂年产4万辆汽车车身,原设计采用步进间歇式阴极电泳涂装(电泳槽的容积不超过40米。),在受汽车热的影响下不考虑电泳漆的更新期,不采纳设计部门的意见,改用连续通过式电泳涂装(电泳槽容积增大到130米。),至今迟迟不能投产

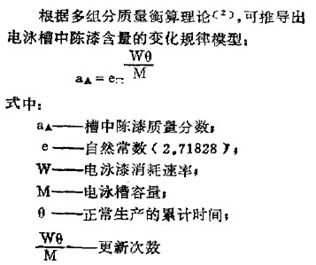

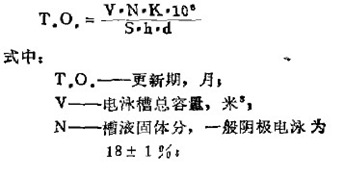

从表I可看出不同更新期槽中新漆与陈漆的含量。如更新期为2个月,则表观一年内电泳槽更新6次,槽中陈漆可被置换99.8以上,显然这是十分理想的。当更新期为3.5个月,一年内槽中陈漆被置换06.9 ,要达到更新9。.8%以上的水平需1年9十月的时间。由此可见,规定阴极电泳漆更新期上限为15周并不过分。如果更新期大于15周(例如4个月以上), 则糟中始终滞留大量的陈溱不能及时被置换,而且溶荆挥发,这样会导致电泳槽液的电泳特性变化和漆膜劣质化。有人把槽液贮存半年和一年后进行试验,调整后能电袜出外观台格的样板,就误认为更新期半年,一年不成问题。经验证明生产线上与上述试验条件并不一致。俗话说“流水不腐”,这是对电泳潦更新期的更确切的比喻。通常推荐更新期(T.a.)在3个月以内,作为设计电泳涂装设备和选择涂装方式的指导原则。更新期可用下列公式计算:

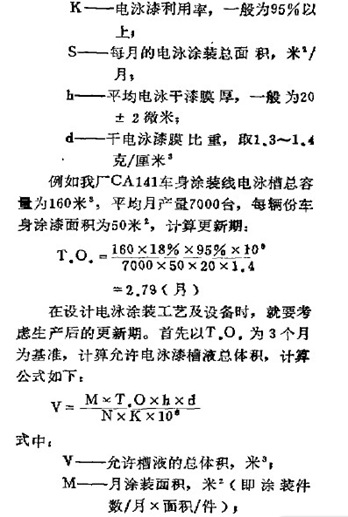

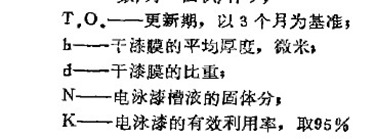

在设计电泳槽时,根据被涂物的尺寸、极问距离和通电时间等确定电泳槽体积,同时判断采用何种生产方式(连续生产式还是间歇式)。问歇式适用于产量小,生产节奏在5分钟以上的涂装,其特点是槽液更新遍度快,通常适用于1500~2000台车身/月的生产规模}连续生产方式适于生产置大的场台。无论录用啊5种生产方式, 在确保被涂物的遥过性, 工艺条件(含通电时间)和产量的基础上, 设计的电泳槽的体积(V,) 耍小于或等于允许电泳藩榴液的总体积(V) 如果V >V, 则应有特种加速更新槽液的措施或不宜采再j电泳涂装工艺。我国亍气车行业年生产纲领超过5万辆的广家不多,采用先进的阴极电诛谂装工艺来提高汽车的防腐性能的愿望是好的,可行的。蟹在设计涂装工艺时,应充分考虑电2辛:漆的更新掰,正确选择涂装生产方式,确保电泳涂装质量韵稳定。